Steht wie ne Eins

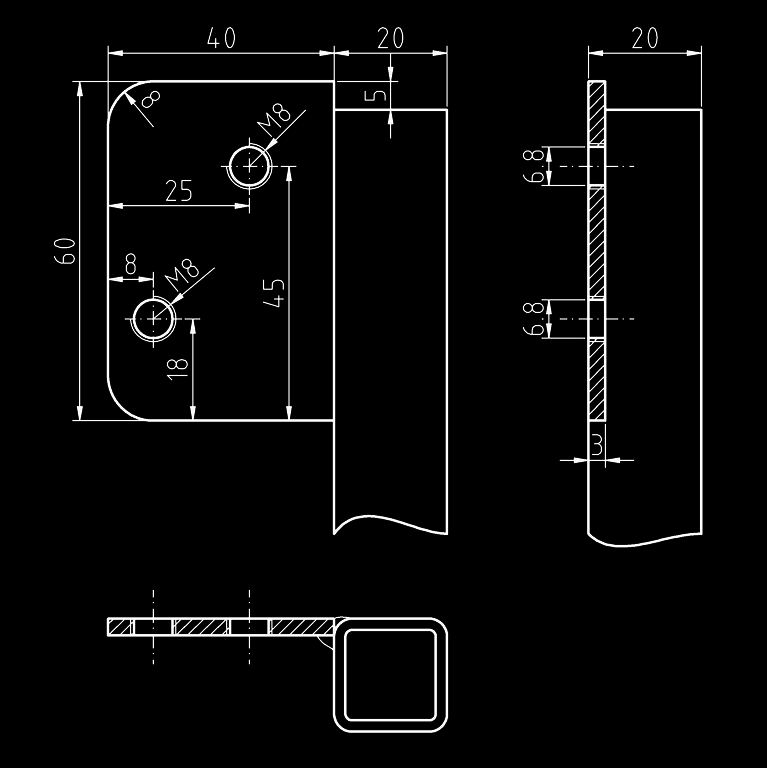

24. November 2015Ein paar Details zur Ständerkonstruktion (die erste Inspiration zur Mechanik kam aus diesem Foreneintrag): Der Ständer besteht im Wesentlichen aus 20-mm-Vierkantstahl, im Bereich des Gelenks ist 3 mm starker Flachstahl angeschweißt.

Sofern der eingesetzte Browser mitspielt, hier das 3D-Modell:

Gelenk

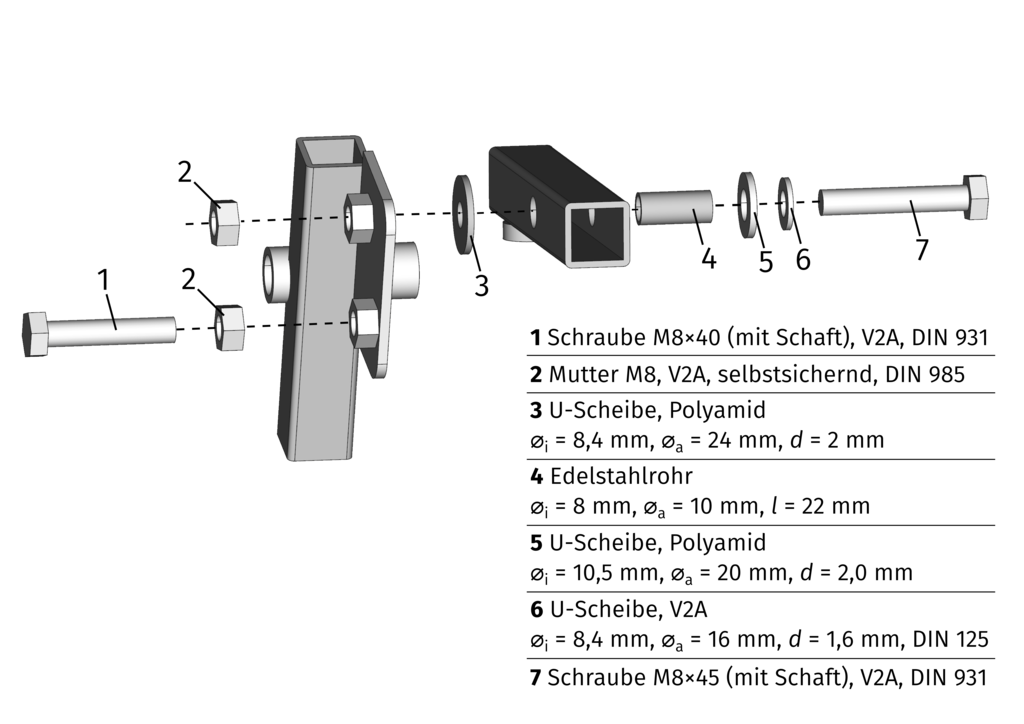

Das Gelenk bildet eine M8-Schraube, die in einem Edelstahlrohr (Innendurchmesser 8 mm, Außendurchmesser 10 mm) läuft. Dazu noch ein paar Unterlegscheiben und Kontermuttern:

Die Gelenkplatte ist aus 3 mm starkem Flachstahl gefertigt. Zuerst hatten wir für die Schrauben (Gelenkachse und Einhängepunkt der Feder) nur Gewinde in den Flachstahl geschnitten. Die Gewinde in dem recht weichen und dünnen Stahl überlebte das mehrmalige Ein- und Ausbauen des Ständers aber nicht. Durch jeweils aufgeschweißte M8-Muttern ist das ganze jetzt wesentlich stabiler.

Feder

Damit der Ständer sowohl im ein-, als auch im ausgeklappten Zustand sicher hält, kommen zwei Zugfedern für Mofaständer (Länge 92 mm, Durchmesser 12 mm) zum Einsatz. Die Spannung lässt sich über Ösenschrauben justieren.

Anschlagpuffer

Um den Lack zu schonen sind an den entsprechenden Endpositionen Gummipuffer (Durchmesser 15 mm, Dicke 5 mm; werden auch unter der Bezeichnung »Schwingungsdämpfer« gehandelt) in den Rahmen geschraubt.

Kufen

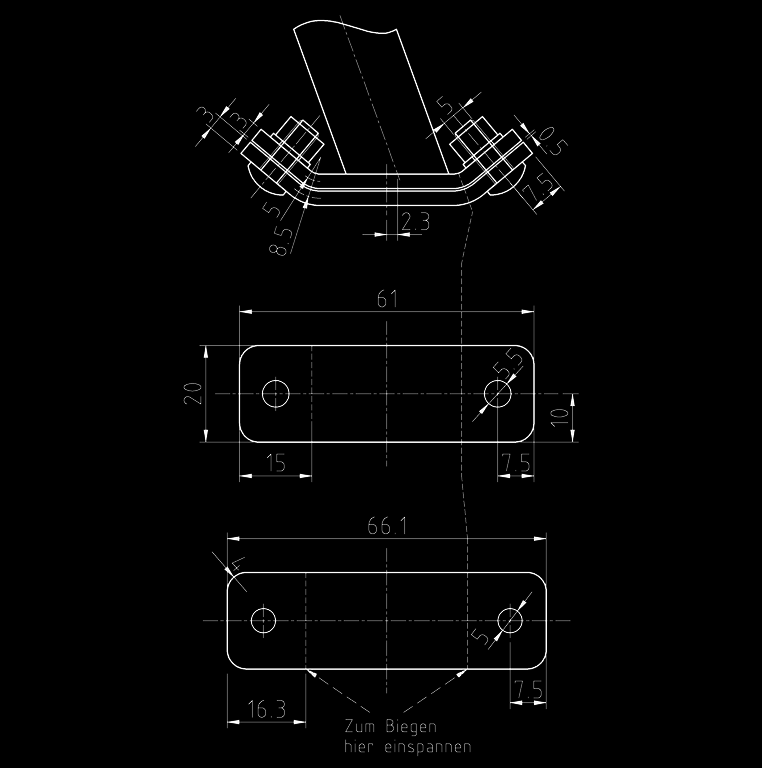

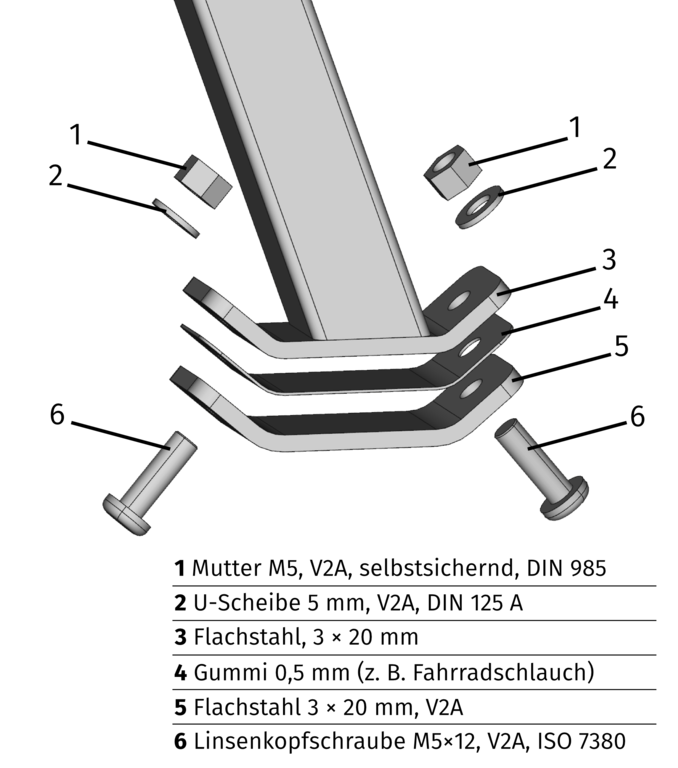

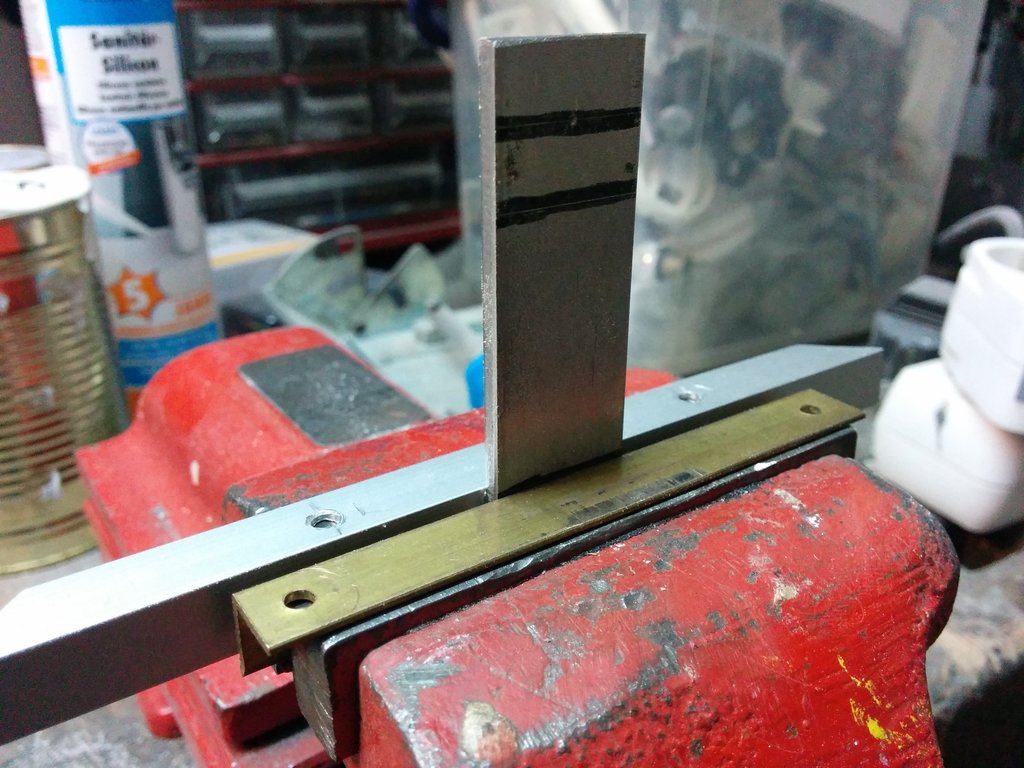

Damit der Ständer nicht gleich dem Rost zum Opfer fällt, haben wir ihm austauschbare Edelstahlkufen spendiert. Gebogen wurden die Kufen aus 3×20-mm-Flachstahl im Schraubstock. Eine kleine Pappschablone leistet gute Dienste, um das einmal ausgerichtete Stahlstück zum Überprüfen des Winkels nicht immer aus- und wieder einspannen zu müssen. Das Biegen erfolgt dann mit einem Präzisionsbiegewerkzeug1. Zwischen die austauschbare Edelstahlkufe und das angeschweißte Gegenstück kommt noch ein Rest Fahrradschlauch, damit der Lack geschont wird.

Die Zeichnungen als pdf:

-

Hammer ↩